随着塑料价格的提高,近年来 塑木 产品的成型技术备受研发人员关注,成型工艺不断推陈出新,其中挤出成型是 塑木 板材的常用生产方式之一。挤出型材的断面分实心和空心两种,断面轮廓形态可依据产品要求设计,采用木粉与塑料聚合物混合,木粉比例50%~60% ,聚合物可以是聚丙烯(PP) 、高密度聚乙烯(HDPE)或回收塑料等,其比例占40%~50% ,再添加一定的助剂、原材料混合后,通过挤出成型设备即可以生产型材、护墙板、栅栏等产品。在原料价格中,木粉价格远远低于聚合物,因此在保证产品性能的前提下,可通过调整原料中木粉添加比例,适当调整产品的成本价格。例如塑木门已经广泛应用于家室内装修中,成型工艺值得开发研究。

塑木门扇

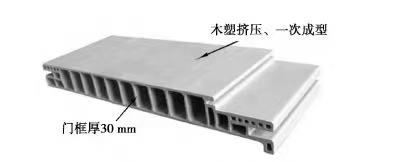

木塑门门扇大多采用挤出成型生产工艺,表面为热转印膜。热转印膜由基胶层、色膜层,以及表面UV层3层材料组成,经加热后通过高温加压将转印膜覆在门扇表面,基胶层熔化后可使色膜与材料融为一体,完成转移印刷,其中,表面UV层起到固化和防紫外线的作用。在塑木生产过程中除少量粉尘和噪声污染外,无废气、废渣排放,冷却水可以循环利用; 胶合媒介是热塑性聚合物,产品生产过程中不需要另外使用胶黏剂,因此无甲醛等有害物质释放。门扇的造型、肌理、色彩等均可通过设计模具和添加色料预设完成,其制品表面平整光滑,如果没有特殊要求,不需要对制品进行装饰和保护方面的二次加工。相对于传统的木质门而言,木塑门的制造工艺和生产流程简单,生产过程中能源消耗量低。生产工艺流程如下: 将热塑性塑料/高聚物、木粉、填充料与其他功能型助剂放入高速混合机,组合均匀后经螺旋自动上料机投入到挤出机料斗,同时将挤出机温度预先设定并保温,经挤出机将原料熔融塑化后,通过专用模具挤出进入真空定径装置,冷却定径成型后再通过牵引机将其牵出,进入自动切割机按预先设定的长度实现自动切割至堆放架,然后将通过表面处理的合格产品入库,次品及边角料经粉碎、磨粉后可直接循环利用。木塑门剖面示例:

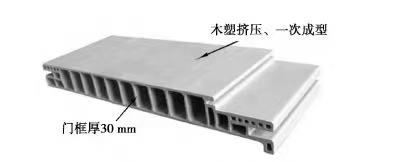

木塑门套生产线主要由塑料磨粉机、高( 低) 速混料机、锥形双螺杆挤出机、模具、真空定型台、牵引机、切割机和翻料架等部分组成。木塑门套生产线分实心和空心两种,有木材的外观和质感,使用寿命长,木塑门套的安装过程与木质门套相近,产品可锯、可刨、可钉、可粘结,维修方便,其与木塑门配套使用效果良好。门框宽度规格分100mm、140mm、180mm、220mm及260mm五种,门框剖面示意图:

从产品性能和环保的角度考虑,塑木产品可以进入目前塑料和木材制品的大部分市场,在室内装修、家具领域,塑木具有独特的性能优势,随着产品理化性能的进一步提高和生产加工技术的进步,在国家提倡节约使用木材的新形式下,木塑复合材料未来在室内装修领域将会有更大的市场发展空间。