塑木模具是用来制造各类塑木制品的模具。在现代化的工业生产中,产品用模具成型是比较通用的方法,塑木制品生产制造也不例外。根据目前的工艺特点,塑木制品对模具的全面要求是:首先是能够生产出在外观、尺寸精度、物理性能等方面均能满足使用需求的优质塑木制品;从模具使用角度的要求是:生产的高效率,自动化,操作简便和易于维护;从模具制造角度的要求则为:模具结构合理,制作容易,成本低廉,能为广大用户接受。

在我们日常所见的塑木制品及工业塑木应用中,塑木模具根据制品的生产工艺不同可以分以下几类:

1.压制成型类模具:我们熟知的汽车内饰板、轮船隔板、交通工具座舱板等采用的就是用压制模具生产的制品。

2.注塑成型模具:公共场馆的座椅、家电外壳、儿童玩具都是以注塑模具成型的产品。

3.中空吹制成型模具:如托盘、包装箱等制品,就是采用的中空吹制成型的模具。

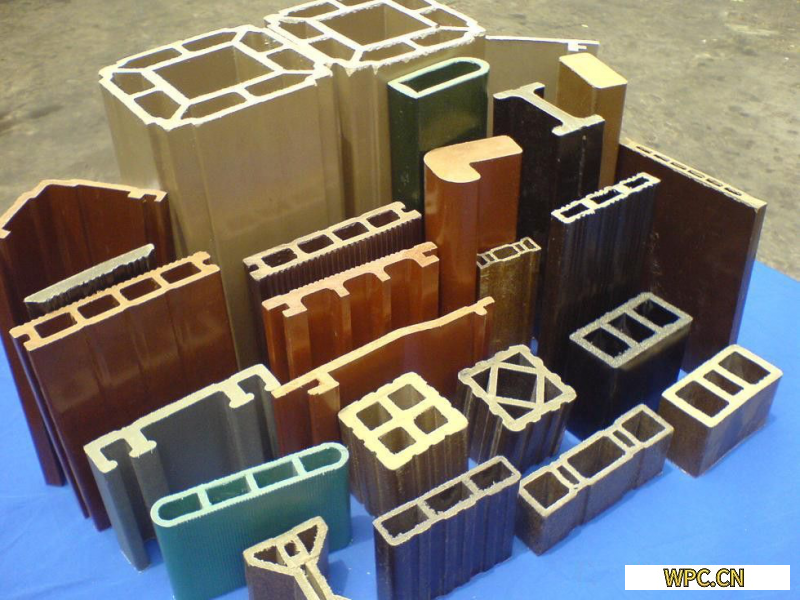

4.挤出成型模具:地板、型材、门窗、板材、片材等制品都是通过挤出模具成型。这类制品占目前国内塑木制品60%以上。

塑木材料作为一种新型复合材料,通常用天然植物纤维材料,如秸秆、稻壳、木粉、麻纤维与不同的高分子基材共混加工而成,所以挤出成型在塑木材料加工生产中具有重要地位。现就塑木挤出模具做一专门介绍。

挤出塑木挤出模具设计

借用现代的CAE/CAD设计软件在不同的天然纤维材料和不同的高分子基材的配比中,可以模拟出我们所要的制品在实际生产过程的全部成型状况。随着塑木加工工艺原理的研究越来越深入,模拟设计已渐趋近实际工况。模具设计由经验设计阶段逐渐向理论计算设计方向发展。在塑木挤出模具设计中尤其是这样,这使塑木挤出制品的产量和质量都得到很大提高。同时由于塑木材料所用高分子基材的不同以及天然材料的多样性,塑木模具设计较其它材料挤出模具增加了数倍的难度。目前,塑木模具界所显示出的一点成果,也是业内工程技术人员经百倍艰辛、反复不懈试验成功的结晶。

挤出塑木模具结构

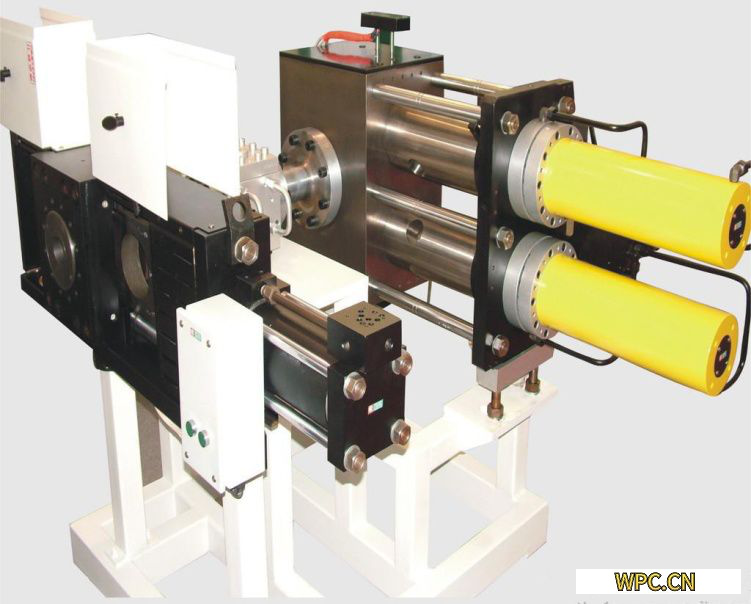

塑木挤出成型是用加热或其它方法使塑木材料的原料在加工时成为流动状态,在压力作用下,通过塑木模具制得所需的型材。常见的塑木材料大都是采用这种方法制造而来的。塑木模具结构主要由挤出模头和定型模具组成。

1.挤出模头是决定制品是否能正常成型的关键。制品物理性能指标能否达到标准,与模头结构设计和制作精度有着非常直接的关系。

通常情况下,挤出模头结构应满足以下功能:

A.使挤出的塑木流动物料由螺旋运动渐变成直线运动,这样材料挤出过程中的均匀性才能得到保证。

B.在模头上要形成足够的挤出压力,使制品密度达规定指标,制品密度不足其制成品就会产生疏松现象,从而导致产品受热后尺寸变化率大,以及吸水率增大,易产生老化和霉变,各项指标都将会受到影响。

C.模头结构要使材料进一步均化,天然纤维与高分子基材在模头部位进一步融合,直到再分散均匀挤出,完成塑木材料从粘流状态到固体状态的转化。

2.定型模具是保证挤出物料的初始形状从挤出模头出来后,经过冷却定型成为最终制成品的模具部分,它在挤出工艺中同样发挥着重要作用。

塑木制品从挤出模头被挤出口模时还具有很高的温度,一般聚烯烃塑木材料出模温度在110℃~140℃之间,而聚氯乙烯塑木或其它塑木材料出模温度有的可高达180℃~190℃。为了使制成品获得良好的光洁度,准确的尺寸和标准几何形状,挤出定型模具必须满足以下要求:

A.定型模型腔尺寸必须满足制品外形尺寸的精度要求。

B.定型模具要具有良好均匀的热传导性。塑木制品形状千差万别,良好的热传导性能提高定型模的冷却效率,以致提高塑木制品的生产速度,更重要的是均匀的热传导是保证制品释放应力避免弯曲,提高制品内在质量的关键因素。

挤出塑木模具制造

挤出塑木模具一般选用优质不锈钢材料经煅造、热处理后进行电加工。选用材料一般有2Cr13、3Cr17、38CrMoAl、H13或进口DIN1.2316等材料。材料加工后热处理硬度须达到HRC55以上,塑木模具加工同其它材料模具的加工方法大同小异,应该特别注意的是:

1.塑木材料在加工过程中对设备及模具具有很强的磨损性,这是塑木加工的一大特点。通用挤出设备及模具使用寿命在3~5年,而塑木挤出设备耐磨寿命通常只有1年左右,而模具寿命可能更短。为提高模具寿命,国内外都作了很多尝试,譬如提高模具表面硬度,减少挤出模具流道表面摩擦系数等。

2.对中空形状的塑木模具制造,由于壁厚、型腔设计等因素,如何解决制成品内外冷却均匀是模具制造的关键。

20多年来,我国塑木复合材料行业发展虽有过几次大起落,但始终处于技术不断地进步和市场不断拓展之中。近年来,由于国内市场的需求和国家政策的导向,塑木复合材料挤出模具又一次获得了迅猛发展的机遇,形成了较为完善的行业规模,涌现出一批优秀的塑木专用模具的生产企业,国内塑木产业的进步带动了塑木模具行业的发展,相信随着我国建筑建材行业的发展,塑木复合材料这一新兴环保材料将会得到更广泛的应用。塑木模具将会抓住机遇迎头赶上,创造更新、更美的塑木制品为建设资源节约型和环境友好型社会服务。